FMEA

FMEA - Failure Mode and Effect Analysis

Co je FMEA? Odkud se vzal název a proč je tak oblíbená pro analýzu rizik? Jak ji správně vytvořit? Jak ji využít v každé firmě?

FMEA je nejrozšířenější metoda pro analýzu rizik, která se zaměřuje na prevenci a systematicky odhaluje a snižuje vznik vad. Je to univerzální nástroj pro zvyšování efektivity při řízení rizik, tedy jejich hledání, analýzu a eliminaci. Dobře udělaná FMEA shrnuje zkušenosti a vědomosti použitelné pro další zlepšování a je cennější než výrobní postupy, technologické postupy a kontrolní plány. FMEA souvisí s řízením projektů návrhu a vývoje produktu a výrobního procesu.

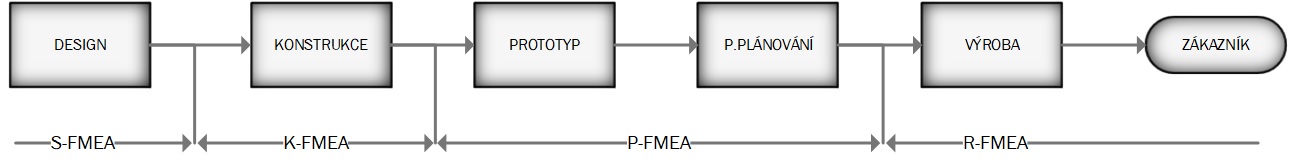

Failure Mode and Effects Analysis (FMEA) se z pohledu historie stala nedílnou součástí procesu návrhu a vývoje, tedy plánování nových produktů a procesů nebo jejich změn, používána je i při zavádění nových technologií či spouštění výrobních projektů. Jedná se o všechny aktivity vedoucí k rozpoznání a vyhodnocení potenciálního selhání produktu nebo procesu a jeho následků na výrobce, zákazníka a uživatele. Následně se zaměřuje na identifikaci a dokumentování jasných a efektivních opatření, která mohou zcela odstranit nebo snížit výskyt takového selhání.

V dnešní době je FMEA součástí zákaznických požadavků v automobilovém průmyslu (IATF ji striktně nenařizuje, ale je nevyužívanější metodou analýzy rizik) a rozšířila se i do dalších oborů jako strojírenství, letecký průmysl a další. V dovatelském řetězci Automotive by měla být vytvořena podle nových požadavků AIAG a VDA z roku 2019. Je možné k ní přistoupit i dle ISO 60812

Co je cílem?

- Systematickou týmovou spoluprací odborníků z různých oddělení odhalit možné vady produktu nebo činností napříč výrobním procesem

- Zachycení hierarchických vztahů, propojení a rozhraní a požadavků na systémy a komponenty

- Zabránit výskytu potenciálních vad již při raných fázích výrobního procesu

- Neustávající systematické zlepšování kvality díky kvantifikování důsledků potenciálních vad, jejich postupnou eliminací a zamezení jejich opakování

- Zlepšování kvality, spolehlivosti, vyrobitelnosti, servisovatelnosti a bezpečnosti produktů

- Minimalizace opoždění změnového řízení v N&V

- Uvádění produktů na trh BEZ VAD

- Zlepšení komunikace interních a externích zákazníků

- Databáze znalostí (Lessons Learned)

- Dodržování právních požadavků schvalovacího procesu

- Vytvoření FMEA jako základní východisko pro nasazení metod statistické regulace procesů (SPC)

Jak dlouho to zabere?

Doba realizace závisí na rozsahu projektu, složitosti procesů nebo vašich výrobků, znalostech Vašich zaměstnanců a představách. Běžně je realizace v rozsahu cca 2-5 dní. Společně vytvoříme poctivou FMEA, kde Vám náš poradce bude moderátorem, koučem i odborným pomocníkem. Doporučujeme taktéž zahrnout školení managementu a týmu FMEA.

Jak to probíhá?

Na základě rozhovoru s vedoucími pracovníky jednotlivých oddělení, prostudování souvisejících dostupných informací a dokumentace, dochází k analýze splnění základních předpokladů pro tvorbu FMEA. Musí být dostupné a jasné všechny informace o objektu FMEA – tedy produktu a/nebo procesu.

Je vhodné začít identifikací potenciálních a potvrzením kritických a signifikantních charakteristik, které mohou vzejít z designových změn, procesních změn, změn v systému řízení. Poradce spolu s týmem identifikuje a vyhodnotí adekvátnost řízení procesů, navrhnutých kontrol a implementovaných opatření. Po hodnocení (dle AIAG a VDA nebo vlastním systémem) a kvantifikaci a vyhodnocení závažných rizik, najde poradce spolu s týmem taková doporučení a nová opatření, která povedou ke zmírnění rizik s cílem předcházet příčinám vad. Následně náš konzultant pomůže s realizací a ověřením, zda se riziko snížilo, čímž se finálně může zvýšit zákazníkova spokojenost. Nová FMEA je založena na faktech, nikoliv až tak na datech, jak tomu bylo dříve.

- Přezkoumání objektu – FMEA produktu nebo FMEA procesu, který má být podroben analýze rizik

- Nákres a určení posloupnosti podprocesů, identifikace nežádoucích příčin a následků uvnitř analyzovaného objektu

- Vyhodnocení rizikového čísla a po stanovení akčních priorit (AP) určení nápravných opatření s jasně danou odpovědností a datem plnění

- Analýza stávajících navrhnutých opatření pro předcházení nežádoucích následků a návrhy jak eliminovat příčiny vad

- Ověření efektivity opatření, re-kvantifikace FMEA

Jaké jsou přínosy?

- Vylepšení kvality, spolehlivosti a bezpečnosti vyhodnocovaného produktu/procesu

- Dokumentování a sledování nápravných akcí vykonaných pro zmírnění rizika

- Zmírnění časové náročnosti a nákladů při opětovném vývoji

- Předání zkušeností a pomoc při návrhu robustních kontrolních opatření

- Sdílení informací a pomoc při návrhu robustního testovacího plánu

- Pomoc inženýrům při zhodnocení priorit a zaměření na eliminaci (snížení) produktových a procesních nedostatků

- Prevence samotného výskytu vad a jejich následků

- Zlepšení spokojenosti zákazníka

- Využití mnohaletých znalostí dynamické poradenské společnosti MBK Consulting

- Nezávislý pohled poradce z týmu profesionálů se zkušenostmi v oboru

Mám zájem o FMEA

S radostí Vám vytvoříme nabídku přímo na míru. Prosím, kontaktujte nás. Ať už máte zájem o školení u Vás ve firmě, nebo komplexní poradenství při tvorbě FMEA, my Vám rádi pomůžeme. Pokud se chcete nechat jen proškolit, koukněte se na termíny školení FMEA v Brně, a FMEA v Praze. Máme také v nabídce školení FMEA ONLINE.